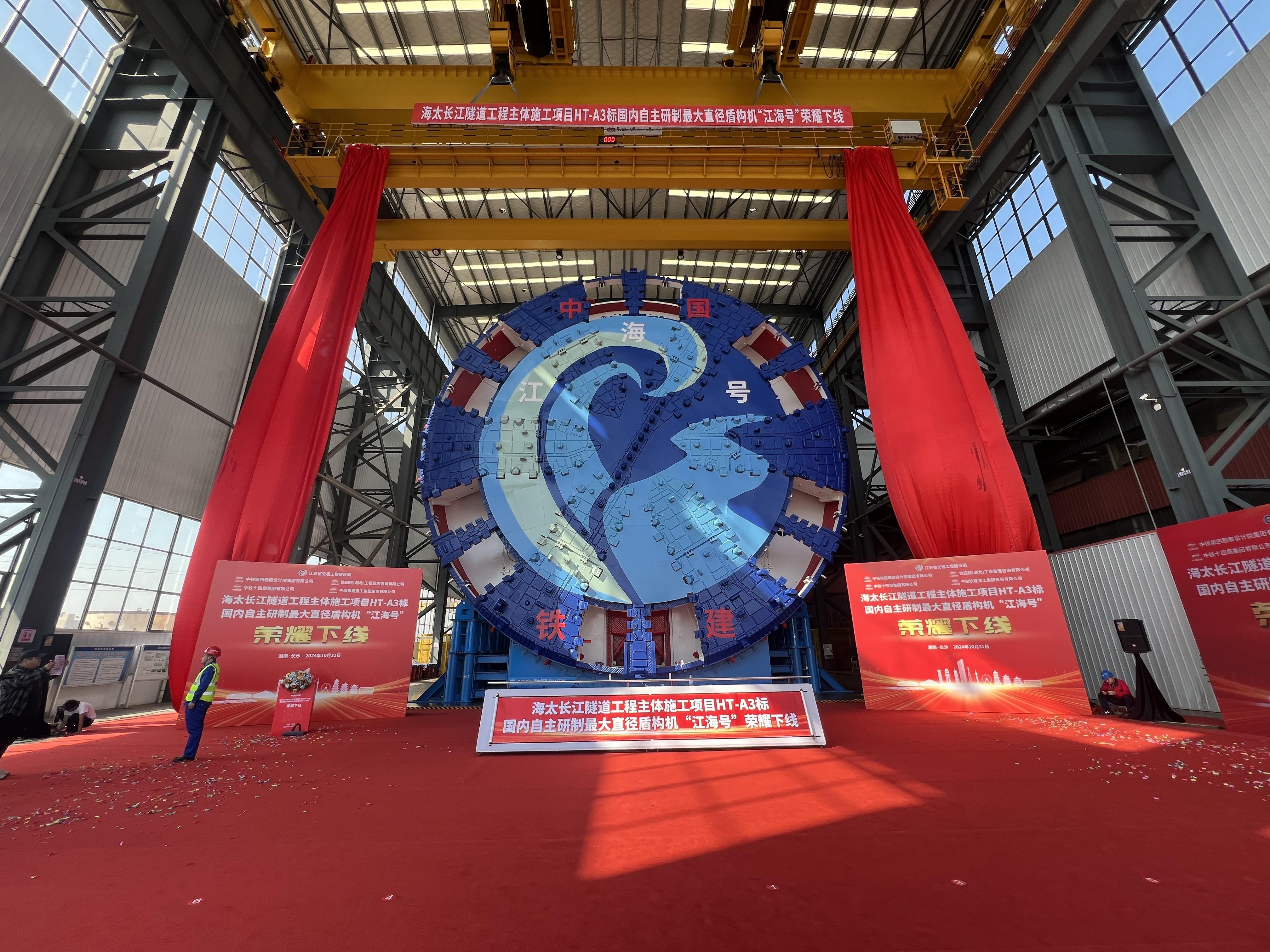

10月31日,由中国铁建重工集团、中铁十四局集团联合打造,最大开挖直径达16.64米的超大直径盾构机“江海号”在湖南长沙下线。这是由我国科研人员自主研制出的最大直径盾构机。下线后,它将应用于目前世界最长公路水下盾构隧道——海太长江的隧道施工。

海太长江隧道位于江苏省长江入海口区域,工程线路全长39.07公里,过江隧道长11.185公里,采用双向六车道高速公路设计标准,设计时速100公里。其中,盾构隧道段长9315米,最大开挖直径16.64米。施工沿线需穿越淤泥质粉质黏土夹粉土与粉细砂复合地层等复杂地质带。此外,该段隧道最大埋深约75米,最高水压达7.5巴,具有超长距离、超大直径、超高水压、超大埋深、复杂工况等特点。

中铁十四局海太长江隧道项目高级工程师宋欢表示,超16.6米的超大开挖直径意味着盾构机刀盘开挖所需扭矩大,对主驱动轴承负载大。7.5巴超高水压对主驱动密封、盾尾密封等部件的承压能力要求高,在保持较高性能负载的前提下,如何保障整机在江底复杂环境中连续掘进9315米是研制团队面临的主要挑战和难题。

中国铁建重工集团掘进机研究设计院高级工程师范瑞强介绍,针对项目施工风险和难点,团队在刀盘刀具、主驱动等关键部件上进行了针对性设计,包括配置具有常压换刀功能的软土刀盘和合金大、硬度高、覆盖广、耐磨强的切削刀具,在主驱动上设置伸缩功能和配置驱动状态监测系统,有效避免特殊情况下刀盘异常受力造成的主轴承过载,方便换刀作业、辅助刀盘脱困。同时,团队因地制宜设计了盾体外形尺寸、结构厚度,以及增大油缸规格、优化泥浆环流系统和注浆系统等,进一步强化了整机性能,并配置了管片连接构件智能拼装系统,满足工程施工需求。

另悉,为更好实施盾构施工,研制团队结合多年在水下和大直径盾构隧道施工经验,通过加大盾构机刀盘开口率,配置高压力、大流量的中心冲刷系统及刀盘结泥饼预警系统,并搭配伸缩摄像装置,实现了无需人员带压进舱,即可观察刀盘工作区域情况,有效判别和降低刀盘结泥饼风险,提高底部排渣效率。此外,通过应用自主研发的第四代同步注双液浆技术,团队有望实现盾构隧道沉降的毫米级精度控制,保证施工安全和效率。

(图片由受访者提供)

自主研制!我国最大直径盾构机在长沙下

自主研制!我国最大直径盾构机在长沙下 六连冠!济南交警支队历下大队车辆管

六连冠!济南交警支队历下大队车辆管 90后姑娘85亿身家登胡润百富榜,从名校

90后姑娘85亿身家登胡润百富榜,从名校 太空全家福来了!神十八、神十九航天员

太空全家福来了!神十八、神十九航天员 焦裕禄追忆系列报道之十——焦裕禄旗

焦裕禄追忆系列报道之十——焦裕禄旗 嫦娥六号月球背面样品亮相国际宇航大会

嫦娥六号月球背面样品亮相国际宇航大会 广州边检持续为广交会引流增量 10月以来

广州边检持续为广交会引流增量 10月以来 《中法建交六十周年》纪念邮票发行

《中法建交六十周年》纪念邮票发行 今年这些高校学位服上新!

今年这些高校学位服上新! 多姿多彩的端午假期

多姿多彩的端午假期 幸福牵手“520”

幸福牵手“520” 让微笑 传递爱

让微笑 传递爱 兰州:黄河之滨流光溢彩迎五一

兰州:黄河之滨流光溢彩迎五一 山东莱阳万亩梨花惹人醉 民众着古装游园

山东莱阳万亩梨花惹人醉 民众着古装游园 焦裕䘵追忆系列报道之九—— 焦裕

焦裕䘵追忆系列报道之九—— 焦裕 为什么以岸堤为中心建立沂蒙山根据地?

为什么以岸堤为中心建立沂蒙山根据地? 68岁大爷拍网剧最多日入五六百元 从木工

68岁大爷拍网剧最多日入五六百元 从木工